摘 要: 通過放電等離子燒結 (SPS) 對Al2O3晶須增強氧化鋁陶瓷致密化方法的研究, 以獲得細晶微觀結構為目的, 研究了晶須的加入對其常溫力學性能的影響。從中發現添加晶須阻礙顆粒重排, 顯著地阻止了Al2O3的燒結行為。此外由于晶須網狀結構較強的剛性邊界, 使得氧化鋁基質顆粒的內應力降低。然而, 在適宜的SPS環境下, 當Al2O3晶須含量在3%10%時能夠獲得幾乎完全致密的細晶氧化鋁陶瓷。加入3%Al2O3晶須的氧化鋁陶瓷硬度與純氧化鋁陶瓷 (約26GPa) 相當, 它的斷裂韌性 (5.6MPa·m1/2) 高于純氧化鋁陶瓷 (4.2MPa·m1/2) 。研究結果表明, 均勻分散的晶須和拔出晶須后的裂紋橋聯被確認是主要的增韌機理。

1 前言

氧化鋁陶瓷作為結構陶瓷, 由于它優良的化學穩定性、良好的力學性能、抗氧化性以及較低的生產成本等優點已經得到了很高的關注。然而, 其固有的低斷裂韌性對于它的廣泛應用是一個限制因素。眾所周知, 通過先進的燒結技術能夠改進微觀結構, 比如, 放電等離子燒結 (SPS) 能夠提高強度、硬度和一定程度的斷裂韌性。其他有效的方法是通過加入第二相來實現改進微觀結構的目的。有幾種第二相, 可以是顆粒或者是晶須/纖維, 例如Si C顆粒-氧化鋁、Si C晶須-氧化鋁、Ta C晶須-氧化鋁、碳納米管 (CNT) -Al2O3、BN-Al2O3、金屬-Al2O3, 這些第二相添加物已經用于制備氧化鋁基復合材料。據報道, 在氧化鋁基質中加入Si C顆粒或SiC晶須, 通過將純氧化鋁多晶中的晶間斷裂模式轉變為氧化鋁基復合材料中的晶間-穿晶混合模式來提高硬度和斷裂韌性。此外, 較新的研究表明, 碳納米管也是提高氧化鋁陶瓷斷裂韌性和屈服強度的有效添加劑, 但硬度一般是降低的。

在許多高溫結構應用中, 要求氧化鋁基復合材料具有較高的抗氧化性能。非氧化物第二相 (SiC、CNT或金屬) 的主要缺點是:它們在空氣中的高溫力學性能退化。而且, CNT/Al2O3陶瓷等氧化鋁基復合材料中氧化鋁顆粒與第二相的結合特性仍不確定, 嚴重依賴于制備工藝。實際上, 鍵合特點能影響相關的力學性能。由Si C晶須或者碳納米管 (CNT) 強化的氧化鋁陶瓷斷裂韌性的提高, 確認了對于強化氧化鋁陶瓷來說晶須是有前景的候選材料。為了克服非氧化物添加劑的缺點, 采用氧化鋁晶須/纖維是一種合適的替代方法, 這種晶須/纖維顯然不能氧化, 而且與基體不相容。意外的是, 用氧化鋁晶須強化氧化鋁陶瓷一直沒有被研究。幸運的是, 氧化鋁晶須可以用氣-液-固沉淀 (VLS) 技術制備, 它在工業領域是以成本競爭力被采用的。除此之外, Al2O3早已通過放電等離子燒結 (SPS) 成功的實現致密化, 并且在此基礎上, 對限制晶粒生長和提高硬度的SPS環境進行了系統的研究。因此, 利用SPS技術的優勢制備晶須強化的氧化鋁陶瓷以提高力學性能的做法是合理的。本文研究了Al2O3晶須的加入對燒結性能和SPS氧化鋁復合材料常溫力學性能的影響。

2 試驗過程

以純度>99.99%、粒度0.3~0.5μm的氧化鋁粉體, 比表面積5~10m2·g-1、長度>5μm、寬徑比3∶1的氧化鋁晶須為原料。3組粉體按不同組成制備, 其一是純Al2O3粉體, 另外兩組分別是加入3%和10%氧化鋁晶須的Al2O3粉體。純氧化鋁試樣標記為AW00, 3%晶須的試樣標記為AW03, 10%晶須的試樣標記為AW10。粉體混合物用Si3N4球在乙醇中球磨24h。隨后將混合好的漿液烘干處理。

然后, 已制備的氧化鋁粉體和摻入3%、10%氧化鋁晶須的球磨粉通過SPS進行了致密化處理。采用內徑15mm的石墨模具, 粉體的數量應滿足獲得一個3mm厚的全致密燒結體。在石墨模具周圍放置隔熱碳片, 以限制熱損失。用光學高溫計對石墨模具表面溫度進行了監測, 并將SPS脈沖序列設置為12∶2。SPS在動態真空中進行 (約6Pa) , 按照下面的參數進行了研究:1) 燒結溫度范圍在1 150~1400℃;2) 保壓時間在1~10min。在所有情況下, SPS是在75MPa的單軸機械壓力下進行的 (適用于整個過程, 包括加熱和冷卻過程) , 加熱速率設定為200℃·min-1, 冷卻速率為100℃·min-1。

試樣的相對密度以蒸餾水作為浸漬介質用阿基米德法測量, 微觀結構的表征通過掃描電子顯微鏡檢測。用常規陶瓷圖解方法對斷裂表面和拋光噴金表面進行了掃描電鏡觀察。對拋光表面進行了在1 150℃下持續1min的熱腐蝕, 加熱速率為20℃·min-1, 冷卻速率為10℃·min-1。從掃描電鏡照片上測量了等效平面直徑d, 計數了380多個晶粒。

為了研究SPS過程中的燒結行為, 在同一石墨模具上進行了一次1300℃的SPS試驗, 在加熱過程中施加27MPa的恒壓 (出于安全考慮的較小接觸壓力) 至1 300℃, 之后, 保壓1min以確保熱穩定性。隨后, 在保持這個溫度的同時, 壓力增加到100MPa, 然后降低。對溫度、壓力和粉體收縮率進行了記錄。在模具冷卻到室溫后, 測量了沖頭從上到下的長度, 并計算了試樣的厚度, 同時考慮了兩種沖頭的長度。此外, 采用相同的工藝, 對模具、沖頭和石墨片進行了無粉壓坯試驗。通過這個空白測試, 對石墨元素的熱膨脹和彈性變形的影響進行標定。

試樣的硬度和斷裂韌性使用維氏壓痕試驗機對拋光試樣進行維氏壓痕試驗, 在9.8N載荷下, 保壓時間為10s。記錄了每個試樣至少10次的硬度和斷裂韌性。硬度和韌性的標準表達式為:Hv=2P/a2和KIC=0.016 (E/Hv) 0.5Pc-1.5, 其中:a和c分別是殘余壓痕的對角線長度和光學顯微鏡測量的徑向裂紋表面長度的半長度, E、P分別為楊氏模量和壓痕載荷。

3 結果

3.1 燒結行為

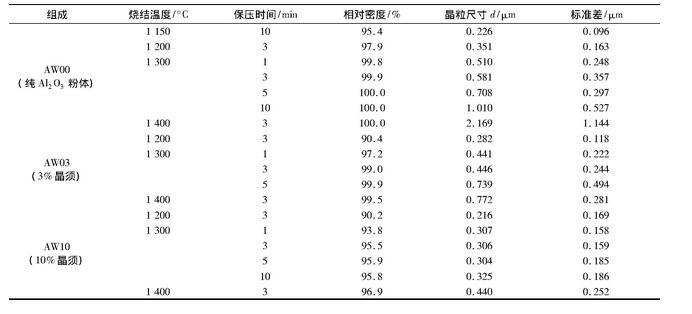

表1列出了不同SPS條件下燒結體的相對密度、平均晶粒尺寸和粒度分布結果。

表1 SPS法制備AW00、AW03、AW10氧化鋁基陶瓷的工藝條件和顯微結構特征

圖1 (a) 和 (b) 繪制了相對密度和晶粒尺寸隨保壓時間的變化曲線, 測試溫度為1 300℃。另外, 圖1 (c) 和 (d) 分別示出了相對密度和晶粒尺寸在保壓3min時隨SPS溫度的變化。采用200℃·min-1的升溫速率和100℃·min-1的冷卻速率以及75MPa的壓力進行了SPS試驗。如圖1 (a) 和 (c) 所示, 在SPS溫度高于1 200℃的條件下, 獲得了幾乎全致密的AW00試樣 (相對密度>98%) , 而晶粒尺寸隨保壓時間和燒結溫度的增加而增大。結果表明, 純Al2O3粉體的較佳制備條件為1 300℃, 保壓時間1~3min, 試樣接近完全致密, 粒度限制在0.5~0.6μm。添加晶須時, 從圖1 (a) 和 (c) 中可以清楚地看出, 在相同的SPS條件下, 添加3%的晶須比純Al2O3致密度略有減弱, 但抑制晶粒生長的作用很大。在10%晶須添加量較高的情況下, 圖1 (a) 和 (c) 發現了更顯著的抑制致密化現象, 晶粒尺寸受到有效的抑制, 在相同的SPS環境下, 晶粒尺寸增長的數值比氧化鋁基質和加入3%晶須時低得多, 見圖1 (b) 和 (d) 。在1300℃時, AW10晶粒尺寸的變化尤為顯著, 無論保壓時間長短如何, AW10的晶粒尺寸都保持為0.3μm。此外, AW10在1 400℃時幾乎沒有觀察到晶粒的生長。因此,氧化鋁晶須的加入似乎促進了顯微組織的細化和穩定。

圖1 相對密度和晶粒尺寸在1300℃時隨保壓時間的變化, 以及在3min保壓時間時隨燒結溫度的變化

另一方面, SPS溫度越高, 純氧化鋁陶瓷 (AW00) 與氧化鋁晶須增強氧化鋁基陶瓷 (AW03和AW10) 的晶粒尺寸差別越大。在相同的燒結條件下, 在1 400℃保壓時間為3min的AW00燒結后, 晶粒尺寸為2.169μm, 然而AW03和AW10分別約為0.772μm和0.440μm。在燒結溫度1300℃、壓力75MPa、保壓時間3min的SPS環境下, AW03達到了0.446μm的晶粒尺寸, 大約99%相對密度的精細顯微結構。在相同SPS條件下, AW10的顯微組織細化到0.306μm, 相對密度約為95.5%。從圖1可以看出, 對于AW10陶瓷, 燒結溫度1 400℃保壓時間3min的SPS條件是達到96.7%高致密化和保持0.440μm很細晶粒的較佳方案。

3.2 顯微結構表征

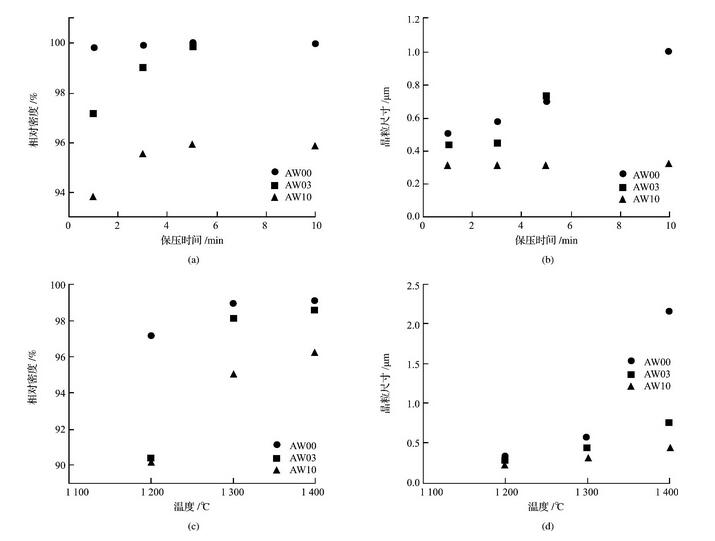

圖2 (a) 、 (b) 和 (c) 示出了1 300℃下燒結1min的AW00、AW03和AW10拋光截面的掃描電鏡圖像, 其密度分別為99.8%、97.2%和93.8%。3種陶瓷均觀察到完全致密的基體, 而在AW03和AW10試樣中晶須-基體界面觀察到一些殘余孔隙, 其中圖2 (b) 和 (c) 右上角插圖, 箭頭指向晶須的橫截面。氧化鋁晶須含量越高, 孔隙率越高, 晶須-基體界面越弱。因此, 由于氧化鋁晶須在SPS過程中會出現缺陷, 一部分阻礙了氧化鋁顆粒的重排, 從而降低了Al2O3的燒結性能, 在附近觀察到一些孔隙。此外, 圖2 (a) 、 (b) 和 (c) 表明, 較高的晶須含量對保持細晶組織更加有效。

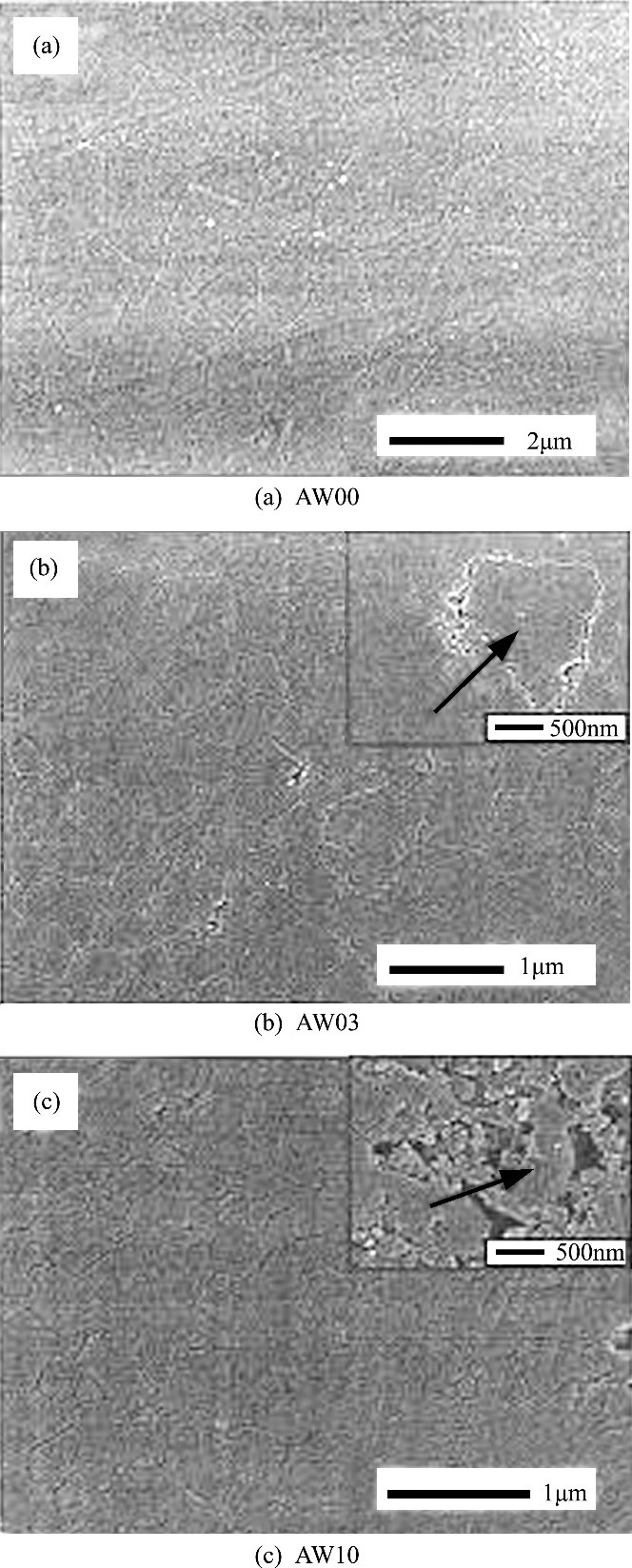

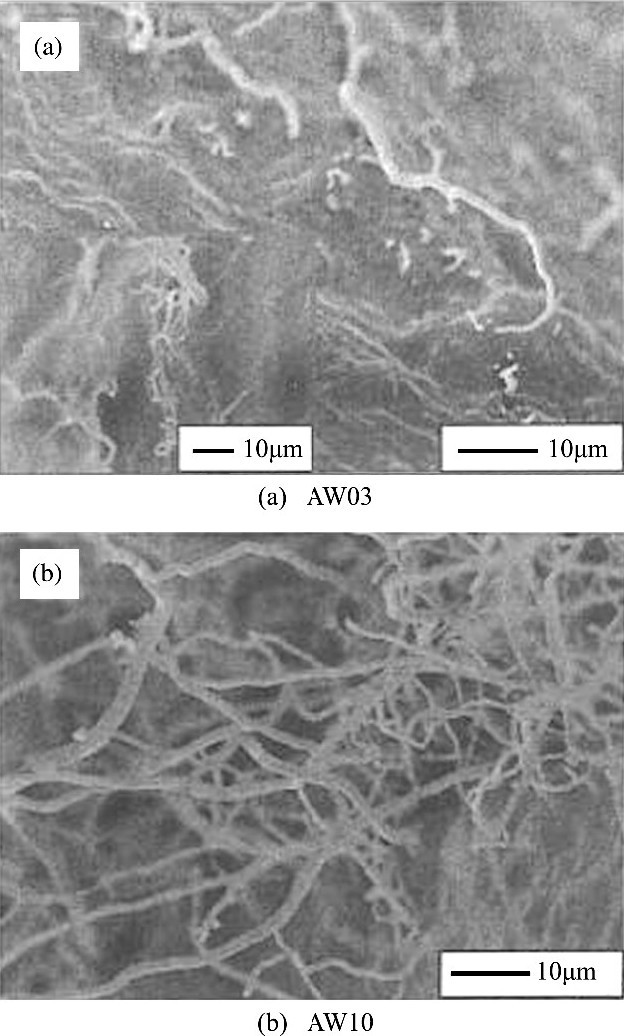

圖3 (a) 和 (b) 分別示出了1300℃燒結1min的AW03試樣和1400℃燒結3min的AW10試樣的斷口形貌。在氧化鋁晶須附近存在孔隙, 如圖2 (b) 和 (c) 插圖所示。它導致晶須-基體界面的弱化, 并在Al2O3晶須的裂紋尖端起到晶須橋聯的有效增韌作用。事實上, 圖3 (a) 示出了由于Al2O3晶須在氧化鋁基體中的良好分散而從斷口表面出現了一些Al2O3晶須, 這種均勻的分散有助于連接裂紋和后期的晶須拉出。相反, AW10試樣中晶須的積累降低了晶須激活這些增韌機制的有效作用, 如圖3 (b) 所示。

圖2 拋光表面的SEM照片

SPS在1300℃燒結, 保壓時間3min, 升溫速率200℃·min-1, 冷卻速率100℃·min-1, 壓力75MPa (插圖表明晶須及其附近存在孔隙截面)

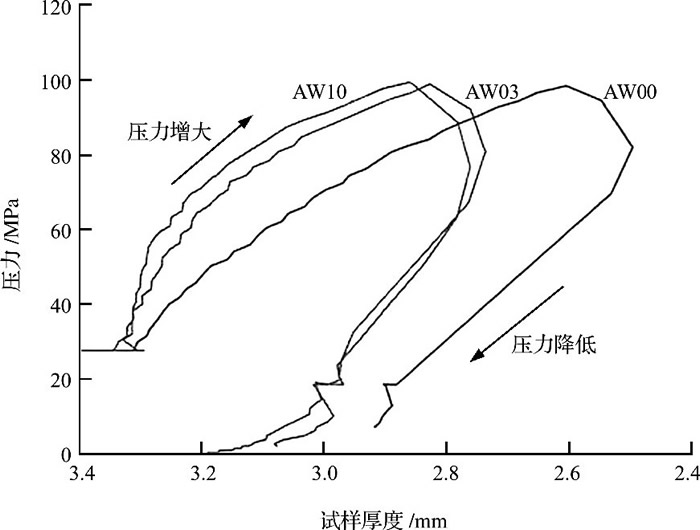

3.3 粉體的壓實行為

通過SPS壓力在27~100MPa范圍內與試樣厚度的關系, 研究了放電等離子燒結過程中粉體或粉體收縮的壓實行為, 并給出了在1300℃恒定SPS溫度下的卸荷過程。如圖4所示, 試樣厚度是根據SPS期間測量的試樣厚度值減去空白試驗中的熱膨脹和彈性變形數據計算的。其中每個試樣的較終厚度, AW00為2.99mm, AW03為3.09mm, AW10為3.19mm。開始時AW00、AW03和AW10的試樣厚度在SPS的較小接觸壓力27MPa下很相似。在壓力升高到100MPa時出現了不同的致密性能, 致密度AW00>AW03≈AW10, 這證實了氧化鋁晶須的加入阻礙了氧化鋁粉體的致密化。在AW03和AW10中觀察到的較大斜率高達60MPa, 表明添加晶須有效地抑制了粉體在低壓或中等壓力下的致密化。而AW03和AW10的燒結溫度與80MPa以上的AW00相似, 說明晶須在較大壓力下不再影響燒結。在卸荷周期和從100MPa降至80MPa的過程中, 仍可觀察到壓實, 而在80MPa以下, 未觀察到進一步的壓實或致密化, 60MPa以下的位移與彈性響應有關。需要指出的是, SPS過程中的壓實行為及其致密化行為可以用氧化鋁晶須強化氧化鋁基陶瓷的較大擴散距離而非純擴散距離來解釋。

圖3 斷口SEM顯微照片

AW03:1 300℃燒結, 保壓時間1min;AW10:1400℃燒結, 保壓時間3min。升溫速率200℃·min-1, 冷卻速率100℃·min-1, 壓力75MPa

研究了CNT強化氧化鋁基復合材料的低致密化和抑制晶粒生長或減少的行為。抑制晶粒生長的根源在于CNT在Al2O3晶粒上形成二維板狀結構, 阻礙或部分地阻止晶界擴散。然而, 在氧化鋁晶須的加入情況下, 將會有不同的現象發生, 因為氧化鋁晶須是剛性的, 不像CNT那樣柔韌, 因此不能形成這種獨特的板狀結構。由于復合材料中的所有界面都是純Al2O3-Al2O3界面, 所以不能用部分晶界擴散抑制或阻塞來解釋觀察到的燒結行為。

圖4 AW00、AW03和AW10粉體在1300℃下的致密行為

壓實行為的差異表明, 晶須的加入會影響顆粒的重排, 這是合理的, 因為晶須的體積比基體的氧化鋁顆粒大。此外, 氧化鋁晶須在氧化鋁基體周圍起到了內部邊界作用, 可以降低粉體顆粒的內應力。實際上, 當晶須包圍時, 粉體基體的致密化被抑制, SPS后這些區域保持多孔, 如圖2 (c) 所示。結果表明, Al2O3基體的內應力降低使晶粒生長減弱。因此, 在75MPa壓力下, 在所有SPS條件下, AW10的相對密度都保持在97%以下, 晶粒較細 (≤0.440μm) 。

3.4 力學性能

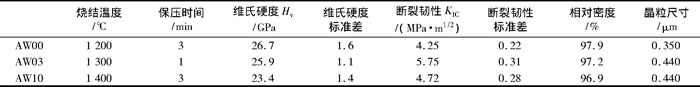

為了消除孔隙率和晶粒尺寸對硬度和斷裂韌性的影響, 選用了相對密度在97%左右、晶粒尺寸相近的0.350~0.440μm的AW00、AW03和AW10三種陶瓷材料進行力學性能研究。維氏壓痕試驗結果見表2。AW00在1 200℃下燒結3min, 相對密度為97.9%, 硬度較高為26.7GPa。AW03在1 300℃下燒結1min, 相對密度為97.2%, 其硬度值為25.9GPa, 與AW00相似。加入3%氧化鋁晶須可使韌性提高約30%, 然而加入10%Al2O3晶須后, 韌性降低, 這是晶須蓄積的幾率較高和增韌機理較差的結果, 見圖3 (b) 。因此, 3%氧化鋁晶須不僅保持了硬度, 同時韌性提高了30%。

表2 SPS法制備的AW00、AW03和AW10陶瓷的常溫力學性能和顯微結構特征

AW03的增強斷裂韌性KIC證實了晶須的良好分散和增韌機理, 尤其是斷口表面觀察到的通過晶須被拉出后的裂紋橋聯機理, 見圖3 (a) 。此外, AW03的硬度和韌性大于AW10。這表明, 晶須的添加量很過3%會增加高密度晶須網絡的數量和擴展范圍, 增加局部孔隙率, 不利于力學性能的提高, 見圖3 (b) 。

總之, 3%低含量晶須增強氧化鋁復合材料具有較好的高密度和細晶組織相結合的特點, 并保持了高硬度, 韌性提高了30%。AW03 (Hv25.9GPa, KIC5.75MPa·m1/2) 的力學性能與其它氧化鋁復合材料相當或大多高于其它氧化鋁復合材料, 例如Ta C (20%體積) -Al2O3 (Hv17.4GPa, KIC6.5MPa·m1/2) 、BN (20%體積) -Al2O3 (Hv26GPa, KIC4.1MPa·m1/2) 、SiC顆粒 (5%體積) -Al2O3 (Hv19GPa, KIC>4MPa·m1/2) 、SiC晶須 (20%體積) -Al2O3 (Hv>26GPa, KIC>6MPa·m1/2) 。Al2O3晶須是加入到氧化鋁基體中的一種防止高溫氧化的第二相。因此, Al2O3晶須增強是獲得高溫氧化氣氛下力學性能改善的氧化鋁陶瓷/復合材料的一種很有前景的方法。然而, 未來的研究目標是改善Al2O3晶須在氧化鋁基體中的分散和殘余孔隙的消除, 目的是優化抗氧化陶瓷復合材料的高溫力學性能, 使其具有實際應用價值。

4 結論

以SPS法制備的氧化鋁晶須強化氧化鋁陶瓷為研究對象, 重點研究了晶須添加量對燒結行為和室溫力學性能的影響。結果表明, 由于晶須阻礙顆粒重排, 降低粉體基體的內應力, 這些氧化鋁復合材料的燒結性能受到抑制, 特別是在晶須含量較高的情況下。而添加3%Al2O3晶須的復合材料可獲得相對密度為99%、晶粒尺寸為0.450μm的細晶氧化鋁陶瓷。對于添加10%晶須的氧化鋁復合材料, 通過選擇合適的SPS溫度 (分別為1 300℃和1400℃) 和保壓時間 (3min) , 可獲得≥96%的相對密度和約0.440μm的晶粒尺寸。

通過將復合材料的維氏硬度Hv與純氧化鋁相比較 (純Al2O3為26.7GPa, 晶須添加3%時為25.9GPa, 10%時為23.4GPa) , 韌性KIC與純Al2O3相比較 (純Al2O3為4.25MPa·m1/2, 晶須添加3%時為5.75MPa·m1/2, 10%時為4.72MPa·m1/2) 可知, 韌性的提高是由于晶須引起的裂紋橋聯。結果表明, 加入少量的氧化鋁晶須有助于提高氧化鋁復合材料的力學性能。